Moldeo por inyección de plásticos: ¿Qué cambiará en 2025?

Escuchas a la gente hablar sobre moldeo por inyección, pero ¿qué está sucediendo realmente en este espacio en este momento? La respuesta corta: mucho más de lo que piensas.

El moldeo por inyección de la industria del plástico acaba de llegar a un importante punto de inflexión. Estamos ante un mercado valorado en382.530 millones de dólares en 2025, creciendo hacia580.440 millones de dólares para 2033(businessresearchinsights.com). Pero los números sólo cuentan una parte de la historia. Lo que más importa es cómo empresas como la suya navegan por los cambios que se están produciendo en este momento,-especialmente cuando intenta determinar si esta tecnología se adapta a sus necesidades.

Novedades en tecnología de moldeo por inyección de plásticos

Hace tres semanas, Stratasys y Ford anunciaron algo que llamó la atención en todas las plantas de fabricación. Desarrollaron moldes de enfriamiento conformal que reducen los ciclos de moldeo por inyección en20%(worldboundgroup.com). Esa no es una pequeña mejora. Para una línea de producción que funciona las 24 horas del día, los 7 días de la semana, estamos hablando de miles de piezas adicionales por mes con el mismo equipo.

Mientras tanto, DuPont introdujo materiales elastómeros autorreparables que prolongan la vida útil del molde al3 veces(worldboundgroup.com). Esto aborda directamente uno de los mayores dolores de cabeza en el moldeo por inyección: los costos de mantenimiento del molde reducen sus márgenes.

El momento es importante porque no se trata de acontecimientos aislados. Son parte de un cambio mayor en el que el moldeo por inyección de plásticos se está alejando de la mentalidad de "si funciona, no lo toques" que dominó durante décadas.

Por qué son importantes ahora los costos del moldeo por inyección de plásticos

Seamos prácticos. Probablemente esté lidiando con al menos uno de estos problemas:

La presión de la sostenibilidad es real.Los clientes ahora preguntan sobre los porcentajes de contenido reciclado antes de preguntar sobre el precio. El polietileno capturó una participación de mercado del 36,70 % en 2024, impulsado en gran medida por los mandatos de contenido -reciclado (mordorintelligence.com). Si no realiza un seguimiento de las métricas de reciclabilidad, ya está atrasado.

Los cálculos del ROI se complicaron.Los modelos de recuperación tradicionales suponían una tecnología estable durante 10 a 15 años. Ahora estamos ante una posible obsolescencia dentro de 5 a 7 años a medida que se acelera la automatización y la integración de la IA. Se proyecta que el mercado agregará 54.400 millones de dólares en valor para 2029, con una tasa compuesta anual del 4,5% (technavio.com), pero ese crecimiento no se distribuye uniformemente. Los primeros en adoptar nuevas tecnologías obtienen ventajas desproporcionadas.

Es posible que su equipo actual no esté listo.La brecha de habilidades entre el funcionamiento de prensas hidráulicas tradicionales y la gestión de máquinas eléctricas asistidas por IA-es mayor de lo que la mayoría de las empresas anticipaban. Los costos de capacitación y las inversiones de tiempo ahora influyen en cada decisión sobre el equipo.

El factor Asia-Pacífico del que nadie habla

Aquí hay algo que necesita comprender sobre la dinámica global del moldeo por inyección. Asia-Pacífico poseía el 34,49 % del mercado en 2024 y se está expandiendo a una tasa compuesta anual del 5,38 % hasta 2030 (mordorintelligence.com).

¿Qué significa esto para ti? La presión de costes de los fabricantes extranjeros no va a desaparecer-sino que se está intensificando. Pero hay una tendencia contraria-que vale la pena observar. El nearshoring cobró impulso en 2024 cuando las empresas se dieron cuenta de que los retrasos en los envíos y los problemas de control de calidad cuestan más que los ahorros en mano de obra. Puede competir en velocidad, flexibilidad y consistencia de calidad de maneras que los proveedores distantes no pueden igualar.

Lo que realmente funciona ahora

Después de hablar con los gerentes de producción que dirigen las operaciones de moldeo por inyección, surgen patrones. Las empresas que manejan bien esta transición comparten enfoques específicos:

Se automatizan por etapas.La fabricación total-sin luces suena genial en las presentaciones, pero la automatización parcial-comenzando con el manejo de materiales o la inspección de calidad-ofrece un retorno de la inversión más rápido y una aceptación más sencilla por parte del personal.

Se obsesionan con la reducción del tiempo de ciclo.Incluso las pequeñas mejoras se agravan dramáticamente. Reducir el tiempo del ciclo de 30 segundos a 27 segundos significa un 10 % más de producción sin ningún gasto de capital adicional. ¿Esa tecnología de enfriamiento conformado de Stratasys-Ford? Es un camino, pero optimizar el diseño del canal de enfriamiento en moldes existentes a menudo produce mejoras del 5 al 10 % por una fracción del costo.

Tratan la sostenibilidad como una ventaja competitiva, no como un costo.El mercado de plásticos moldeados-por inyección alcanzó los 355.900 millones de dólares en 2024 y se prevé que alcance los 497.900 millones de dólares en 2032, con un crecimiento anual compuesto del 4,4 % (psmarketresearch.com). Los ganadores de este crecimiento son las empresas que posicionan la fabricación verde como un diferenciador, no respondiendo a ella como una carga.

El costo real del moldeo por inyección de plásticos

Hablemos de dinero específicamente. La inversión inicial en equipo es obvia-una máquina de moldeo por inyección de calidad cuesta entre 50 000 y 200 000 dólares, según el tonelaje y las características. Pero no es ahí donde llegan las sorpresas.

Los costos de la energía están aumentando.Las máquinas eléctricas cuestan entre un 30-60 % más por adelantado, pero ahorran entre un 20 y un 50 % de energía en comparación con los sistemas hidráulicos. Dado que los precios de la energía son volátiles, este cálculo cambió dramáticamente en los últimos dos años. Haga los números para su instalación específica; el período de recuperación puede sorprenderlo.

El porcentaje de desperdicio de material determina la rentabilidad.Con una tasa de desperdicio del 3-5 %, estás en buena forma. Por encima del 8%, estás sangrando dinero. Los sistemas avanzados de control de procesos que monitorean 100+ parámetros en tiempo real-pueden reducir las tasas de desperdicio a la mitad. Eso no es charla de marketing, son datos de instalaciones que implementaron estos sistemas.

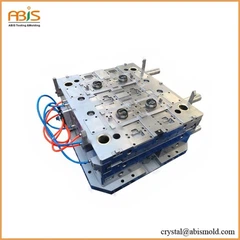

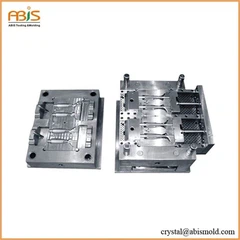

Los costos del molde son el comodín.Los moldes simples de una sola-cavidad cuestan $3000-$10 000. ¿Moldes complejos de múltiples cavidades con canales calientes? $50,000-$150,000 o más. La trampa es subestimar los costos de modificación del molde. Haga un presupuesto anual del 15 al 20 % del costo inicial del molde para mantenimiento y actualizaciones.

Errores comunes en el moldeo por inyección de plásticos

Error n.º 1: elegir máquinas basándose únicamente en el precio inicial.No estás comprando una máquina-estás comprando una relación de 15 años con un proveedor. ¿Cuál es su tiempo de respuesta para soporte técnico? ¿Tienen stock de repuestos localmente? ¿Pueden proporcionar ayuda en ingeniería de aplicaciones? La máquina más barata que permanece inactiva esperando piezas cuesta mucho más que una confiable con un costo inicial más alto.

Error nº 2: ignorar los requisitos de certificación de materiales.Las aplicaciones médicas, automotrices y de contacto con alimentos-requieren trazabilidad de materiales y certificación de lotes. Si su proceso de moldeo por inyección no puede documentar el abastecimiento de materiales y las condiciones de procesamiento, no podrá atender a estos mercados de alto-margen. Esta capacidad debe incorporarse desde el primer día, no añadirse más tarde.

Error #3: Subestimar el tiempo de preparación y cambio.Es posible lograr tiempos de ciclo de 45-segundos en producción, pero si los cambios demoran 4 horas, su eficiencia efectiva colapsa en tiradas cortas. Los sistemas de cambio rápido de-molde-y el montaje de molde estandarizado reducen el cambio a menos de una hora. Esto desbloquea trabajos rentables a corto plazo que la mayoría de los talleres evitan.

El árbol de decisiones de automatización

¿Debería automatizar su operación de moldeo por inyección? La pregunta no tiene sentido. La verdadera pregunta es qué procesos automatizar primero y con qué rapidez avanzar.

Comience con las operaciones de pos-moldeo. Los sistemas robóticos de extracción y colocación de piezas ofrecen valor inmediato con una interrupción mínima. No está cambiando el proceso de moldeo de núcleos, simplemente eliminando la manipulación manual repetitiva.

El próximo objetivo es el manejo de materiales. Los secadores, mezcladores y cargadores automatizados garantizan un acondicionamiento constante del material. El contenido inconsistente de humedad del material causa más problemas de calidad que cualquier otro factor. Aquí la automatización se amortiza solo mediante la reducción de desechos.

Sólo entonces considere células totalmente automatizadas con control de calidad integrado. Este último paso tiene sentido cuando se ejecutan grandes volúmenes de piezas relativamente estables. Para los talleres que ejecutan diversos lotes pequeños, el retorno de la inversión a menudo no se cierra.

La revolución de la ciencia de los materiales

El moldeo por inyección de plásticos no se trata solo de equipos-sino cada vez más de materiales. Los últimos 18 meses trajeron avances que cambian lo que es posible.

Los plásticos basados en bio-finalmente lograron la paridad de costos con las alternativas basadas en petróleo-para aplicaciones específicas. Ahora puede ofrecer a sus clientes piezas-neutrales en carbono sin tener que pagar un precio superior. ¿El truco? Los parámetros de procesamiento difieren lo suficiente como para que sea necesario dedicar tiempo a las pruebas y la validación.

Los compuestos-reforzados con fibra ganaron terreno más allá del sector aeroespacial y del automóvil. Las medias de nailon rellenas de vidrio- que antes requerían un procesamiento especializado ahora se ejecutan en equipos estándar con actualizaciones de firmware. Esto abre aplicaciones estructurales previamente dominadas por la fabricación de metales.

Los plásticos con contenido reciclado mejoraron drásticamente en consistencia y rendimiento. Los materiales reciclados pos-consumo (PCR) solían significar aceptar compromisos de calidad. Los materiales de PCR de la generación actual igualan el rendimiento del plástico virgen en muchas aplicaciones, y las certificaciones ahora verifican propiedades consistentes entre lotes-y-.

Lo que siguen las empresas exitosas

Los datos separan las operaciones de moldeo por inyección rentables de las que tienen dificultades. Pero la mayoría de las empresas rastrean las métricas equivocadas o rastrean demasiadas métricas sin información útil.

Eficacia general del equipo (OEE)combina disponibilidad, rendimiento y calidad en un solo número. Las instalaciones de moldeo por inyección de clase mundial-alcanzan una OEE superior al 85 %. Por debajo del 60% indica problemas graves. El fabricante medio se sitúa en torno al 65-70%, lo que deja un margen sustancial de mejora.

Costo por piezaSuena obvio pero requiere un seguimiento detallado. Desglose: costo de material por pieza, costo de mano de obra por pieza, costo de energía por pieza, costo de herramientas amortizado por pieza y asignación de gastos generales por pieza. Esta granularidad revela dónde los esfuerzos de optimización generan el máximo retorno.

Tasa de éxito de la primera-ejecuciónmide la capacidad de su proceso. Si realiza ajustes después del inicio más del 10% del tiempo, su proceso no es lo suficientemente repetible. Las causas fundamentales generalmente se deben a un acondicionamiento inconsistente del material, un control inadecuado de la temperatura del molde o un mantenimiento preventivo deficiente.

El problema de los lotes pequeños-se resuelve

La producción-de alto volumen siempre tuvo sentido económico para el moldeo por inyección. Pero ¿qué pasa con tiradas de 500-5000 piezas? Este volumen de rango medio-tradicionalmente caía en tierra de nadie: demasiado caro por pieza para el moldeo por inyección, demasiado grande para la impresión 3D.

Eso está cambiando. Las tecnologías de herramientas rápidas ahora producen moldes de aluminio por $2000-$8000 que realizan entre 10.000 y 50.000 disparos antes del reemplazo. Combinado con redes de fabricación por contrato que ofrecen tiempo de máquina sin compromisos a largo plazo, las marcas pequeñas pueden acceder a economías de moldeo por inyección que antes requerían una inversión de capital masiva.

Esta democratización cambia la dinámica competitiva. Las empresas emergentes pueden probar la respuesta del mercado con-productos moldeados por inyección en lugar de comprometerse con prototipos impresos en 3D-que no representan la calidad final. Las empresas establecidas pueden lanzar ediciones limitadas y variaciones estacionales sin que los costos de herramientas acaben con la rentabilidad.

Las variaciones regionales importan más de lo que piensas

El moldeo por inyección de plásticos no es un mercado global uniforme. Las diferencias regionales en costos de energía, disponibilidad de mano de obra, requisitos regulatorios y expectativas de los clientes crean entornos operativos distintos.

Las instalaciones norteamericanas compiten en velocidad y flexibilidad. Los pedidos urgentes, el soporte de ingeniería y el diseño-para-consultoría de fabricación justifican precios superiores. Las instalaciones asiáticas compiten en volumen y costo. Las operaciones europeas se diferencian cada vez más en cuanto a credenciales de sostenibilidad e integración de la economía circular.

Comprender su posición en este panorama determina la estrategia. Intentar competir en costes con la producción en masa extranjera suele ser inútil. ¿Competir en velocidad, personalización y experiencia técnica? Ése es un posicionamiento defendible.

La revolución del control de calidad

El control de calidad del moldeo por inyección evolucionó más allá de la inspección dimensional y las comprobaciones visuales. Los enfoques modernos integran el seguimiento a lo largo de todo el ciclo de producción.

Los sensores In-mold rastrean la presión de la cavidad, la temperatura y el patrón de llenado en-tiempo real. Las desviaciones activan alertas inmediatas o ajustes automáticos antes de que se produzcan piezas defectuosas. Esto previene el desperdicio en lugar de detectarlo después del hecho.

Los sistemas de visión inspeccionan el 100% de las piezas a velocidades de producción, detectando defectos que los inspectores humanos pasan por alto durante la fatiga visual. Los algoritmos de aprendizaje automático identifican patrones sutiles que indican la desviación del proceso antes de que los gráficos de control estadístico del proceso registren problemas.

¿El resultado? Las tasas de defectos cayeron del típico 2-3% a 0,1-0,3% para las instalaciones que implementaron un monitoreo integral durante el proceso. En volúmenes elevados, esa diferencia es una ganancia sustancial que se ahorra en el contenedor de chatarra.

La sostenibilidad ya no es opcional

Abordemos la realidad: los requisitos de sostenibilidad están reestructurando la industria del moldeo por inyección, independientemente de que las empresas individuales quieran adaptarse o no.

El creciente interés en la sostenibilidad impulsa la innovación en plásticos moldeados por inyección reciclables y de base biológica- (globenewswire.com). Esto no es una aspiración-se refleja en las decisiones de compra. Los principales minoristas ahora exigen a los proveedores que documenten el abastecimiento de contenido plástico y la infraestructura de reciclaje.

¿Qué significa esto operativamente? Necesita sistemas para realizar un seguimiento de los números de lote de materiales, documentar los porcentajes de contenido reciclado y proporcionar cálculos de la huella de carbono por pieza. Las certificaciones-de terceros, como UL 2809 (Validación de reclamaciones ambientales), se convierten en diferenciadores competitivos.

¿La ventaja? El liderazgo en sostenibilidad abre puertas a mercados premium. Las marcas pagan entre un 10% y un 20% de primas por componentes con credenciales medioambientales verificadas. Esta mejora del margen a menudo excede el costo de implementar sistemas de seguimiento y certificación.

Mirando los próximos 24 meses

Predecir la adopción de tecnología es complicado, pero las trayectorias actuales apuntan a varios desarrollos a corto-plazo para los que vale la pena prepararse.

La optimización de procesos asistida por IA-pasa de los proyectos de investigación a la realidad de producción. Los sistemas que ajustan automáticamente docenas de parámetros en función de las condiciones ambientales y las variaciones de los lotes de materiales se convertirán en estándar en los equipos-de gama media, no solo en las máquinas de gama alta-.

La fabricación híbrida que combina el moldeo por inyección con procesos aditivos gana terreno. Verá piezas con componentes estructurales inyectados y elementos funcionales impresos en 3D-producidos en celdas de trabajo integradas. Esto permite una complejidad de diseño imposible con cualquiera de los procesos por sí solo.

Las redes de fabricación distribuida maduran. Las plataformas basadas en la nube-que combinan archivos de diseño con la capacidad de producción disponible crean un modelo "Uber para moldeo por inyección". Esto amenaza a los talleres de trabajo tradicionales y al mismo tiempo abre oportunidades para las instalaciones que deseen unirse a estas redes y cumplir con sus requisitos de calidad y programación.

Preguntas frecuentes

¿Cuál es el período de recuperación realista de los nuevos equipos de moldeo por inyección?

La mayoría de las instalaciones obtienen una recuperación de la inversión en 3-5 años para equipos del tamaño adecuado. La recuperación de la inversión en menos de 2 años generalmente indica que está reemplazando equipos muy obsoletos o capturando nuevos trabajos de alto margen. Más de 6 años sugiere que está sobrecomprando capacidad en relación con la demanda real.

¿Cuánto cuesta el moldeo por inyección de plásticos por pieza?

Los costos de material suelen ser de $0,10-$2,00 por pieza, según el tamaño y el tipo de resina. La mano de obra y los gastos generales suman $0,15-$1,50 por pieza. La amortización de herramientas varía drásticamente:-$0,01 por pieza para tiradas de gran-volumen, $5+ por pieza para tiradas cortas. Los costos totales varían desde $0,50 para piezas simples de gran volumen hasta $20+ para componentes complejos de bajo volumen.

¿Se puede procesar plástico reciclado a través de equipos de moldeo por inyección estándar?

Sí, con salvedades. La mayoría de las resinas recicladas se procesan dentro del 5-10 % de los parámetros del material virgen. Diferencias clave: los materiales reciclados a menudo requieren un control de temperatura más estricto, pueden necesitar tiempos de secado más prolongados y pueden mostrar más variación entre lotes-a-. Ejecute lotes de prueba y establezca parámetros de proceso separados en lugar de tratar los materiales reciclados como reemplazos directos.

¿Cuánto duran las herramientas de moldeo por inyección?

Las herramientas de aluminio realizan 10 000-100 000 disparos dependiendo de la geometría de la pieza y la abrasividad del material. Las herramientas de acero soportan entre 500.000 y 1.000000+ disparos. La vida útil de la herramienta depende de la disciplina de mantenimiento: la limpieza regular, el almacenamiento adecuado y el reemplazo preventivo de piezas de desgaste duplican fácilmente la vida útil efectiva de la herramienta. Muchas fallas prematuras de las herramientas se deben a un mantenimiento inadecuado, no a limitaciones inherentes.

¿Cuál es la cantidad mínima de pedido para moldeo por inyección?

Los mínimos económicos cayeron dramáticamente. Los talleres especializados ahora aceptan tiradas tan bajas como 250-500 piezas utilizando enfoques de herramientas rápidas. Los talleres de producción tradicionales suelen cotizar mínimos de 5.000-10.000 piezas. Su punto de equilibrio-depende de los costos de herramientas y de la complejidad de las piezas: las piezas simples justifican tiradas más pequeñas que los moldes complejos de múltiples cavidades.

¿Debo comprar o subcontratar el moldeo por inyección?

Ejecute los números específicamente para su situación. Comprar tiene sentido cuando se tiene un volumen constante que supera las 500.000 piezas al año, o cuando el control de la producción y la protección de la propiedad intelectual superan las consideraciones de costos. La subcontratación funciona mejor para demanda variable, múltiples líneas de productos que requieren equipos diferentes o cuando no se cuenta con experiencia en moldeo por inyección interna-.

¿Cómo se compara el moldeo por inyección con la impresión 3D para la producción?

El moldeo por inyección gana en costes unitarios superiores a 1000-5000 piezas, dependiendo del tamaño y la complejidad.. 3La impresión D ofrece un inicio más rápido, cero costes de herramientas e iteraciones de diseño más sencillas. El punto de cruce cambió a medida que ambas tecnologías mejoraron. Mejores prácticas actuales: impresión 3D para prototipos y tiradas muy cortas, transición al moldeo por inyección cuando el volumen justifique la inversión en herramientas.

¿Qué certificaciones necesito para el moldeo por inyección por contacto-médico o alimentario?

ISO 13485 para dispositivos médicos, registro de la FDA para contacto con alimentos y certificaciones de materiales (USP Clase VI para uso médico, resinas aprobadas por la FDA-para contacto con alimentos). Más allá de las certificaciones, necesita procedimientos de sala limpia validados, trazabilidad de materiales documentada y auditorías periódicas de terceros-. Presuponga entre un 15% y un 25% de costos operativos adicionales en comparación con el moldeo por inyección comercial para estos requisitos de cumplimiento.

Tomar la decisión

El moldeo por inyección de plásticos se encuentra en una encrucijada interesante. La tecnología avanza más rápido que en cualquier otro momento de los últimos 30 años. La demanda del mercado es fuerte-el mercado global está aumentando de 382 530 millones de dólares en 2025 a 580 440 millones de dólares en 2033 (businessresearchinsights.com). Pero este crecimiento no es una ganancia automática para todos los participantes.

Es necesario evaluar tres preguntas con honestidad:

¿Puede competir eficazmente en el segmento de mercado elegido? La ubicación geográfica, las capacidades del equipo y la experiencia técnica son factores que influyen en esta respuesta.

¿Tiene el capital y la paciencia para un horizonte de inversión de 3 a 5 años? Los retornos rápidos son raros en la fabricación de bienes de capital.

¿Está preparado para adaptarse a medida que evoluciona la tecnología? Lo que funciona hoy podría necesitar actualizaciones importantes dentro de cinco años.

Las empresas que tienen éxito con el moldeo por inyección lo tratan como una capacidad en continua evolución, no como un activo fijo. Invierten en capacitación, monitorean los desarrollos de la industria y mantienen la flexibilidad para girar a medida que cambian las condiciones del mercado.

Ya sea que esté considerando comprar su primera máquina de moldeo por inyección u optimizar las operaciones existentes, los fundamentos no han cambiado: comprender sus costos, ofrecer una calidad constante y brindar valor que los clientes no puedan replicar fácilmente en otros lugares. La tecnología puede ser compleja, pero los principios comerciales siguen siendo sencillos.